產品外觀的感覺和印象是決定是否購買該產品的基本條件之一。而工業產品表面色感、光感與觸感這些外觀感覺中顏色扮演著一個很重要的角色。特別是一些由多個零件組成的產品,有時這些零部件還是用不同材料做的,其表面處理也不盡相同,在這種情況下對顏色辨認的要求非常高,同樣對于一些色調變化非常細膩的顏色,尤其是灰色調,顏色的辨認難度也相當高。

在塑料制品加工工業中,塑料色母粒作為一種濃縮體著色劑,通常以1:20—100的比例來給塑料制品著色,其色母粒本身的色差控制是關鍵,它是衡量色母粒制造商的色母粒產品質量水平的首選指標。在實踐中,通常表現在色母粒樣品與客戶要求色樣間的色差,色母粒樣品與批量訂貨產品的色差,色母粒供貨批次間色差,基料品種或牌號改變后產生的色差等等。色母粒使用中發現塑料制品產生色差肯定會是客戶不下訂單,下了訂單后投訴索賠的軟肋。因此面對入世后品質要求提到首位,品牌意識越來越高的今天,我們怎么辦?色差控制必須升為每個色母粒生產商的頭等大事。

首先,從實用檢測產品顏色色差的幾種方法來分析和認識色差的標準,然后找出產生色差的原因,再決定解決和避免產生色差的方法。

一. 國內目前普遍采用檢測產品顏色色差的方法:

1.1 目測檢查法:直接用眼睛對兩個著色制品的顏色差別作評判。人眼評色時,一般均取兩至三個色調,亮度和色彩飽和度在允差范圍內的不同標準色(標準,上差,下差)用灰卡法評價色差。這種五級九檔灰色標準系ISO1974年頒發。用灰卡法評價色差系用飽和度差替代明度差,如果色差相對較小時,這種方法還是比較簡潔實用、正確的,但色差太大時就無法采用了。

1.2 儀器檢查法:色差計、測色儀用標定色板與試樣色板測出三刺激值計算△E總色差(CIE)已廣泛用于大多數色母粒生產商,但是在具體操作過程中,大家都承認儀器測色是個理想的手段,快速穩定,但由于人眼判斷顏色受自然光的影響很大,所以任何色差公式均不能達到與人眼一致,而塑料制品的顏色是給人看的,不是給儀器看的,人眼判斷應該是最后標準。

1.3 儀器與目測互補檢查法:儀器測定的數據為參考,目測為最后標準。我公司有美國Datacolor電腦配色儀,用于配色及色差的測定。在色差檢測中它發揮的作用是很大的,能幫助迅速找出色差存在的根源,然后針對色差計測得的L*A,a*A、b*A,二者色差用公式ΔE*ab=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2計算出來,決定調整明、暗度或藍、黃相還是綠、紅相。但從配色程序上來看,因配備的軟件系國外顏料,國內顏料尚未有軟件,自行開發是個比較大的細致工程,耗工耗時又耗人,最大的問題還是國產顏料生產廠家眾多、生產的同種牌號廠家不同、批次不同等因素導致建立軟件十分困難。

二. 產生色差的原因及控制方法

1、染、顏料的選擇:著色劑是塑料配色中最重要的原料,有顏料與染料兩大類。顏料中有無機和有機之分,其共同特點是不溶于水,它在塑料中的分散是以固體粒狀分布分散的,如炭黑、鈦白、鐵紅、鎘黃、鎘紅等屬無機顏料;酞菁藍、紅、綠,永固黃、紅,大分子黃、紅、棕等屬有機顏料,在耐熱、耐曬和堅牢度性能上各有特點。顏料比重大,色彩較暗,但表面色彩很明顯,易于識別紅、黃、藍、綠、紫、青等,如酞菁藍、紅,永固黃、紅,群青,鐵黃等。染料的品種也很多,其特點是染料大多數能直接溶于水。但還原染料、分散染料則不能直接溶于水,特別是還原染料中有些品種可完全代替顏料使用,它色彩鮮艷、純潔,著色力特強,擴散性好,雜質少,耐熱和耐光等堅牢方面完全符合某些工程塑料生產工藝的需要,可針對性的替代進口高檔顏料使用,并且染料是透明有色塑料制品的不二選擇,因為染料無遮蓋力,只有添加鈦白、鋅白或炭黑后才能起遮蓋的作用。配色中遮蓋力的性能也會引起測色儀數據產生較大的偏差。染料比重輕,色彩鮮艷,但在看商品染料時不易辨別它的真面目,需待沖淡或完成著色后才能辨別,通常看上去是黃褐色著色后顯示藍色,表面看是紅色,著色后卻顯示黃色,有些看似黑色,但著色顯示變成紅、藍、綠、棕、黑色。

塑料著色與油漆、油墨的印刷著色,與棉、毛、麻的染整著色都有很大的不同,在選擇染、顏料的時候,要根據客戶與生產工藝的需要,根據不同牌號、種類的樹脂來選擇適當的染、顏料并預測經濟的用量進行著色,這是每個塑料配色技師最起碼應具備的基本技術。

2、注意補色:客戶需要的顏色,能夠用現成的單一染、顏料品種著色即可達到,這是最妥當的,但這種情況很少,一般都需要兩種或者兩種以上,甚至有些灰色需要五、六個顏色才能配出來。

三元色配合得出的二次色叫間色,間色再配合得出三次色叫再間色,可以看到三次色的暗度在加深,原因是二個顏色之外混入了補色。每二個間色的相對原色叫補色,如綠是黃與藍的并色,它的補色是紅色,其它以此類推(見圖1)。所以在配色過程中,選擇并色染、顏料時必須注意避免補色的加入,因為引入補色,會使色光變暗,明亮度大幅減低,直至變成灰色。

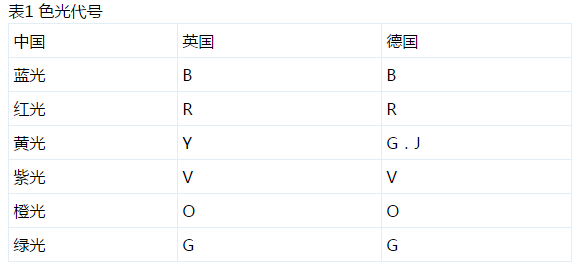

3、分清色相:由于顏色除基本色外還存在色光的區分。比如,玫瑰紅是帶藍相的紅,大紅是帶黃相的紅,嫩草綠一般總是帶黃相的綠,老草綠一般代表帶藍相的綠等等。那么染、顏料能使塑料制品顯現的顏色同樣也有個色相問題,例如:2BP紅帶藍光,BBN大紅帶黃光,酞菁紅(C.I 122)帶藍光,永固黃HR(C.1 83)帶紅光,溴淀藍帶紅光,分散黃FFL帶綠光,分散紅3B帶藍光,還原紫RR帶紅光,還原黃4GF帶綠光等等。在配色過程中除染、顏料的基本色拼合外,它們的色光也產生了拼合,例如:紅光的黃與黃光的紅可拼出鮮艷的橙色;同樣道理紅光的藍色與藍光的紅色可拼出鮮艷的紫色;黃光的藍色與藍光的黃色可拼出鮮艷的綠色。根據補色原理延伸也可以改變某一基本色的色光。例如:黃相的藍加微量的紫色會變成紅光的藍,原理是紫色是紅與藍組合的,它可以增強紅光,消減黃光;同理,紅相的藍色中加入微量的綠色可改變黃相的藍;藍相的紅中加入微量的橙色可改變成黃相的紅;黃相的紅中加入微量的紫色會改變成藍相的紅;藍相的黃色中加入少許橙色會變成紅相的黃;紅相的黃色中加入少許綠色會變成藍相的黃等。色光(色調、色相)在配色中是十分重要的因素,許多色差情況是色光不接近造成的。在這里強調選擇染、顏料時要注意它本身的色光,多數商品的染、顏料名稱的尾部附有色光的代號,見表1可識別其色光的類別與強度。最好是問制造商要色板或選購時自己打色板觀察、留檔。

注:在色光代號中,重復幾個字母例如:BB,RR或寫為2B,2R表示附帶色光的強度,如2RK的紅光強度比5RK的紅光強度要弱。

鑒于染、顏料極大多數都是化學合成物,它們在反應、合成的過程中有一個反應是否完全的百分比概率,也就是說多少會帶點殘留雜質;再加上染、顏料制造商出廠時為了調整色光、色澤到一定的標準也會用摻混的方式摻混后出廠,這樣使該染、顏料本身就是個并色,并色越多,配色工作就越復雜,很多色光不正,亮度偏低的情況都是帶入補色成份而發生的。理論上講在配色中盡量少用并色,如需并色,注意挑選性質接近的少量一兩個染、顏料,同時注意它的性質與色光以使其達到最佳效果。當然配色工作的復雜性,決定了按理論加入量來達到色澤、色光是有困難的,需要在實際工作中不斷試驗、摸索,從而總結經驗,這個過程本身就是理論與實踐相結合的過程。對一些色差要求較嚴的顏色建議對選用的染、顏料,先做小樣小試,確定它的著色強度和色光再決定取舍,這樣可使配色做得比較順利。

4、其他:選擇使用塑料著色的染、顏料要查核它的耐熱性、耐光耐候性、相容性(化學、物理性)、分散性、遮蓋力、著色力、重金屬含量(SGS標準)、毒性、價格等等。比如:耐熱性,著色樹脂是LDPE,知道它的可加工溫度在±150-200℃,色澤大紅,那么可以選BBN(C.I 48:1),查它的耐熱性在180℃,著色力100%(標準色),價格較經濟;著色樹脂是PA,它的可加工溫度在190—280℃,色澤大紅,那么BBN大紅就完全不行了,查得黃相大紅顏料耐熱性在250℃以上的有C.I P.R144、 C.I P.R177、C.I P.R254等,根據色澤、色光、價格等因素來選擇配色;耐光耐候性主要是室內與戶外用品的區分也包括耐用家電用品的考慮,炭黑是耐光耐候最好的顏料,但限于黑色,需要彩色時,可根據染、顏料制造商的介紹試用選擇;相容性(包括物理與化學的)。這一范圍比較寬廣,包括耐酸、耐堿、耐過氧化物(雙氧水等)、毒性、重金屬離子、耐遷移性等等,估計這些均與染、顏料的品種結構有關。

比如:某著色劑在PEEK(聚醚醚酮)加工中360℃以上尚可使用,但在PA(聚酰胺)加工中(±280℃)就完全變色了,這里涉及的不光是染、顏料的熱穩定性,而是關系PA樹脂加熱熔融時存在的還原作用;再比如試制PVDC腸衣薄膜色母粒,發現所用顏料紅,盡管都符合食品衛生要求及耐熱、耐光、耐酸、耐堿要求,但該顏料紅還是無法在PVDC加工中使用。原因是PVDC受熱極易分解,多種金屬離子都對PVDC熱分解有催化作用,所選顏料紅含有金屬離子是癥結所在;關于分散性、遮蓋力、著色力、毒性、價格等問題以上也述及了一些。分散性問題主要是靠顏料粒徑控制粗細問題,粒徑小,分散性好,分布均勻,著色力自然也提高了,關于染、顏料與樹脂的相容性問題可以說所有染、顏料加入到塑料中去對樹脂來講都是雜質,那么選擇什么樣的分散劑(PE蠟、EVA蠟、EBS等)來處理包覆顏料這是色母粒制造商的基本知識,至于遮蓋力、毒性、價格問題是客戶的要求,達到什么等級是依據產品用途提出來的。

三. 染、顏料配色過程中的注意事項

1、同一照明光線下進行一對色樣的對比,不同照明光線下對比是不科學的。原因是同一個物質,由于光的波長不同,人眼看起來顏色就有差別。在日光和燈光下觀察物品的顏色,色光總會感覺有所差異,即使在日光下早晚時間也有不同,在夏天中午陽光特強時會讓人刺眼辨不出色光,紅光變淡,橙色、紫色會帶紅,綠色帶黃,藍色帶紫,紫色帶褐色,棕色帶灰;在長管日光燈下,白色會帶青白色,紅色會更深,黃色會帶藍綠。為了人眼檢測比較有個相對穩定的環境條件,定在下午3—4點,朝西的窗口,分三組(每組兩人,年齡18-25歲)目測檢驗,如三組結論一致,可以肯定色差已很小。

2、染、顏料批次間差異,關鍵是把好進庫檢驗關,規定染、顏料制造商用目前國內通用的刮墨法紙片隨帶與上次送貨的刮墨紙色片對照,符合或近似的收下,否則退回。

3、染、顏料、塑料、分散劑以及其它助劑的色母粒配方出來后,計量、計算不準或者失誤,后果是染、顏料在色母粒中間含量百分比的變化,勢必影響色母粒同比例摻入后塑料制品顏色的差異。所以首先要定期檢查計量器具的準確性;其次要有專人專職掌握配方計算,計量技術;最后為保證微量的染、顏料計量的準確性,要求使用分析天平進行計量。

4、塑料材料不同牌號不同廠家,或同廠家不同批次底色的偏差或者是不同樹脂(PVC、ABS、PP、PA、POM、PS等)的基料更換都會起到大小不一的顏色差異。例如:同一個PP棕灰色母粒以1:50的比例加入,在均聚PP,共聚PP、無規共聚PP制品上的顯色差異就很大,肉眼明顯可看出。同牌號的ABS材料底色差異明顯較大,有些黃有些白,所以ABS色母料就更要注意材料底色,據說ABS制造商底色要求統一在國際上也是個難題。這類色差的產生不是染、顏料的問題,而是基料帶色的問題。解決方法就是經常與塑料制品生產廠商溝通,了解和掌握客戶的材料、制品和工藝特點,為其生產和提供專用色母,不通用針對該批材料。

5、根據客戶要求在色母粒中添加潤滑劑、抗氧劑、抗老化劑、抗靜電劑等等輔助物料時,很多的輔料都會影響到色母預定的顏色,應事先試驗各種加入的助劑對最終制品顏色的影響程度,留檔以備日后查驗時參考對照。

四. 色母粒生產工藝控制注意事項

1、對高速攪拌機與雙螺桿擠出機,要求經常保持清潔,因為任何灰塵及雜物帶入色母粒中都會影響母粒的純潔度,特別在不同色彩母粒更換時,一定要把前一批次的殘留物清除干凈,這是一項耗時耗工的工作,但是必須得做而且還要有專職檢查。最好當然是專色專機也叫一色一機,國內規模較大的母粒制造商已在逐步實現。另外要經常檢查加熱套與螺筒壁的接觸是否良好,二者接觸不好,即使加熱仍在繼續,但造成螺筒導熱不均勻,筒內物料溫度也就無法均勻,影響共混塑化能力,造成的后果是色母粒的著色力和分散性變差。

2、色母粒生產工藝的穩定性與產生色母粒批次色密切相系。染、顏料在塑料樹脂中的分散、分布與對該顏料的分散劑濕潤(包覆)程度及分散中剪切受力相關,高速捏和機高攪時間、溫度、物料的加料順序,是能否將著色劑團聚粒子打開的關鍵,因為加熱后著色劑變成凝聚粒子就很難打開了,色母粒使用中發現的色點和云彩花紋,可以說基本上是高攪這道工序有問題。雙螺桿擠出造粒工序一樣也涉及停留時間、溫度、轉速、壓力等工藝問題,有些熱穩定性不好的顏料,高溫變色輕微的是色光消失,著色力降低,進一步會泛黃,變醬色,嚴重的就發灰發黑。比如酞菁藍(C.I P.R15:1)系紅光藍,在高溫下很容易轉變為B型綠光藍。熱塑性高分子材料本身系有機材料聚合所得,在高溫、高壓、高剪切的條件下也很容易熱氧老化,在常規的塑料加工配方中都是要求加入適量的抗氧劑、抗老化劑也是基于這一道理。同理在色母粒生產擠出工藝中,只要是在能擠出成條的情況下,溫度宜低不宜高。這是高分子材料與染、顏料,分散助劑經過條件選擇后共混物加工的最佳穩定保障。

3、國內大多數色母粒生產屬于水冷拉條滾刀切粒,這種工藝對色母粒的含水量較難控制,PE色母粒行業標準規定含水量≤0.15%,對PE色母來說顏料、助劑、成核劑總量百分比不超過70%,溫度不是很高,過水距離不是很長,料條表面光潔,一般來說含水量≤0.15%是可以達到的;但若PE在色母中重量比不到25%,加工溫度又偏高,過水距離又不加調整,料條有氣孔或稍有毛糙,成品色母的水份含量就會超標。含水量問題首先是產品質量是否符合標準,二是色母粒含水量超標確實會產生制品中顏色差異,表面粗糙,氣孔增多,拉伸斷裂等等多種問題。如有條件,可針對本公司產量在后續設備中增添電熱沸騰床,對色母粒做快速烘干處理。

4、為了避免色母粒批次之間的差異,最簡單實用的辦法是將同批次的色母粒在計量包裝前,用攪拌的方法全部裝入攪拌后再計量包裝,就可以避免和減少批次間的色差問題。但重要的還是前邊講述的控制步驟需扎扎實實的執行下來,一旦執行不當,把色差很大的也攪混進去,會造成更嚴重的事故了。

色母粒為塑料制品添加色彩,色彩的控制對色母粒制造商來說十分重要卻又非常困難,色母粒分析研究與生產是個跨學科工程,它涉及的范圍很寬,并且隨著新材料的不斷涌現涉及范圍還在繼續加寬,專業技術人員除繼續嚴格做好、完善、穩定老產品的同時還需要不斷努力認識、理解新問題和新物質的解決與使用。產生色差的原因可能還會有很多,要找出全部原因來分析解決十分困難。但只要用心、用勁去鉆研,去發現,比如現在客戶需要配一個粉紅色的顏色,配色人員都知道是用鈦白粉和紅顏料兩種就可以的,但二者的比例是多少,要靠自己去實踐中找,顏料加得多不一定好,太深了這個粉紅色就會顯得深暗無光彩,只有掌握了一定的正確比例,才會使粉紅色澤感覺鮮艷又柔和。

請問你的粉紅色配成后,自己滿意嗎?與別人比呢?因為只有光波的波長被顏料吸收后反射出來通過人眼接收才產生色感,這個過程是個復雜的實踐過程,也是經驗積累的過程。只有通過努力,雖然不能完全消除色母粒的色差或配出最好的色彩,但可以做得好一點。實踐證明質量穩定的著色劑配方,認真精確安排的生產工藝,嚴格檢查中間產品和最終產品的顏色,把色母粒的色差控制在一個適當的范圍內是可以實現的。

上一篇:滌綸色母粒主要使用哪些原料?

粵公網安備 44030902001086號

粵公網安備 44030902001086號